Las fibras se utilizan para controlar las fisuras y mejorar la resistencia al impacto, mientras que las losas decorativas o residenciales pueden utilizar microfibras para limitar las fisuras superficiales y la formación de polvo. Al distribuir el refuerzo por todo el hormigón, las fibras son ideales en aplicaciones centradas en la resistencia a las grietas y la durabilidad, más que en soportar cargas estructurales pesadas.

Qué es el hormigón armado?

Hormigón armado con armaduras es el hormigón reforzado con barras de acero (“barras de refuerzo”) o malla de alambre soldado colocadas en el interior del encofrado antes del vertido. Las barras de acero, normalmente dispuestas en rejillas o a lo largo de puntos críticos, actúan como un esqueleto interno que soporta las fuerzas de tracción que el hormigón simple no puede soportar bien. El hormigón tiene una gran resistencia a la compresión, pero una resistencia a la tracción muy baja: aproximadamente sólo 10-15% de su capacidad de compresión. Al incrustar barras de acero en las zonas de tracción (como la parte inferior de las vigas o el centro de las losas), el elemento de hormigón compuesto adquiere la capacidad de resistir las fuerzas de flexión y estiramiento sin resquebrajarse. El hormigón agarra firmemente el acero nervado (debido a la unión química y la fricción), de modo que cuando el hormigón quiere agrietarse bajo tensión, la barra de refuerzo lo mantiene unido y soporta esa tensión.

El objetivo principal de las barras de refuerzo es proporcionar capacidad de carga estructural en tracción. Las barras de acero tienen una gran resistencia a la tracción y un coeficiente de dilatación térmica similar al del hormigón, lo que las convierte en un aliado ideal para trabajar con hormigón en diversas condiciones. En la práctica, los ingenieros diseñan el tamaño, el número y la colocación de las armaduras en función de las cargas que debe soportar la estructura. Las armaduras se colocan en patrones específicos (como rejillas o jaulas) y a determinadas profundidades de recubrimiento, siguiendo los códigos de construcción y los cálculos estructurales. Por ejemplo, en una viga, las barras corrugadas se colocan cerca de la parte inferior para resistir la tensión de pandeo, y sobre los apoyos para resistir la tensión de levantamiento (momento negativo). En los pilares, las armaduras verticales soportan la tensión axial y la flexión, y los tirantes o estribos proporcionan confinamiento y resistencia al esfuerzo cortante.

El hormigón armado es ampliamente utilizado en cargas pesadas y aplicaciones estructurales. Los usos típicos incluyen cimientos y zapatas, pilares y vigas de carga, losas y balcones suspendidos, tableros y pilares de puentes y cualquier elemento estructural crítico que deba soportar cargas o tensiones significativas. Por ejemplo, los edificios de varios pisos y los puentes dependen de las barras de refuerzo para soportar las fuerzas de tracción durante cargas normales y fenómenos extremos como los terremotos. El refuerzo de acero suele ser obligatorio en el diseño sismorresistente porque añade ductilidad, es decir, la capacidad de una estructura de deformarse sin fallar repentinamente, absorbiendo energía durante los terremotos. En resumen, dondequiera que el hormigón deba soportar cargas de tensión o flexión sustanciales de forma segura, la barra de refuerzo es la armadura para garantizar la resistencia y estabilidad de la estructura.

Hormigón reforzado con fibras frente a barras de refuerzo

Al comparar el refuerzo de fibra y las barras de refuerzo, es importante reconocer que cada uno destaca en diferentes aspectos del rendimiento del hormigón. A continuación, desglosamos las diferencias en función de varios criterios clave:

1) Ámbito de aplicación

Fibra: Más adecuadas para proyectos en los que el control de las fisuras y la durabilidad de la superficie son los objetivos principales, en lugar de la máxima capacidad de carga estructural. Las fibras brillan en losas sobre rasante, secciones delgadas, pavimentos, paneles prefabricados, revestimientos de hormigón proyectado y recubrimientos, casos en los que la distribución del refuerzo por todo el hormigón ayuda a reducir la fisuración por retracción y a mejorar la tenacidad. Por ejemplo, una gran losa o pavimento con fibras tendrá una fina red de micro-refuerzo para resistir la contracción y las grietas térmicas, manteniendo así una superficie lisa con menos grietas visibles.

Barras de refuerzo: Lo mejor para principales estructuras portantes y elementos estructurales que deben soportar pesos o fuerzas importantes. Esto incluye vigas, columnas, suelos suspendidos, muros de contención y cimientos de edificios comerciales, puentes y otras infraestructuras. Las barras de refuerzo son la opción estándar cuando un ingeniero necesita asegurarse de que un elemento de hormigón puede soportar grandes esfuerzos de tracción o flexión (como dictan los códigos de construcción). En aplicaciones como la construcción en altura o las vigas de puentes, las barras de refuerzo de acero proporcionan la resistencia y ductilidad fiables necesarias para soportar esas cargas.

Ejemplos típicos: A suelo del almacén o una calzada residencial podría utilizar refuerzo de fibra para minimizar las grietas por contracción y mejorar la resistencia a los impactos, mientras que un vano de puente o columna de varios pisos utilizarán una jaula de barras de refuerzo de acero para lograr la resistencia estructural necesaria. En la práctica, es habitual utilizar fibras para el control general de grietas en losas o unidades prefabricadas, y barras de refuerzo para las trayectorias de carga críticas. Cada método tiene un objetivo diferente: las fibras para la prevención distribuida de grietas y las barras de refuerzo para la capacidad estructural específica.

2) Cómo funciona cada refuerzo

Fibra: Funciona como refuerzo distribuido que se extiende por toda la matriz del hormigón. Como las fibras se mezclan uniformemente en el hormigón, “puentean” las grietas dondequiera que se formen, desde que el hormigón está fresco hasta que se endurece. Esta red omnipresente de fibras intercepta las microfisuras muy pronto, impidiendo que crezcan. Esencialmente, las fibras convierten el hormigón frágil en un compuesto que tiene muchos elementos de refuerzo diminutos orientados aleatoriamente en todas direcciones. Esto mejora la resistencia del hormigón (absorción de energía) y su comportamiento tras la fisuración: cuando el hormigón se fisura, las fibras mantienen las piezas entrelazadas y capaces de soportar cierta carga en lugar de desmoronarse inmediatamente. El término utilizado a menudo es refuerzo omnidireccional, ya que las fibras ofrecen apoyo en cualquier dirección que se necesite.

Barras de refuerzo: Funciona como refuerzo discreto que debe ser colocados estratégicamente en lugares específicos (normalmente donde se esperan esfuerzos de tracción). Las barras de refuerzo suelen colocarse en forma de rejilla o a lo largo de determinadas líneas para que, una vez endurecido el hormigón, las barras de acero soporten la tensión cuando se cargue el elemento de hormigón. Actúa como un esqueleto o una columna vertebral: el hormigón sujeta las barras y, bajo carga, la armadura soporta la tensión mientras que el hormigón circundante soporta la compresión. Dado que las barras de refuerzo sólo se encuentran a lo largo de determinadas trayectorias, proporcionan una resistencia muy alta a lo largo de esas trayectorias, pero hacen poco por las zonas entre las barras hasta que el hormigón se agrieta y engancha el acero. A menudo describimos esto como refuerzo colocado, El resultado es una estructura compuesta con trayectorias de carga bien definidas. El resultado es un compuesto con trayectorias de carga bien definidas: el acero y el hormigón trabajan juntos para resistir las fuerzas donde el ingeniero ha previsto que se producirán.

in situ, esta diferencia significa que las fibras son simplemente mezclado en el hormigón (simplificando la colocación), mientras que las barras de refuerzo requieren un proceso separado de fabricación e instalación (corte, doblado, atado en su lugar) antes de la colocación del hormigón. Las fibras crean una malla interna a medida que el hormigón fragua, mientras que las barras de refuerzo crean un esqueleto interno alrededor del cual se vierte el hormigón. Esta distinción fundamental - refuerzo 3D aleatorio frente a refuerzo 2D/lineal planificado - subyace a muchas de las demás diferencias de rendimiento y construcción entre la fibra y las barras de refuerzo.

3) Resistencia a las grietas y rendimiento superficial

Fibra: Excelente para controlar las grietas relacionadas con la edad temprana y la retracción, y para mantener pequeñas las anchuras de las grietas en la superficie. Debido a que las fibras forman una red microscópica en toda la losa, son muy eficaces para prevenir grietas por contracción del plástico (las que pueden aparecer a las pocas horas del vertido, al evaporarse el agua), algo que no pueden hacer las barras de refuerzo, ya que éstas no son eficaces hasta que el hormigón se endurece. Las fibras también reducen las grietas de contracción por secado y las grietas de contracción térmica al distribuir la tensión entre muchas fibras diminutas. El resultado es un patrón de grietas más estrechogrietas: si se producen grietas, tienden a ser más numerosas, pero cada una de ellas tiene una anchura mucho menor. Esto es beneficioso para la durabilidad y el aspecto de la superficie. Una losa reforzada con fibras suele tener menos grietas visibles y menos riesgo de que las grietas se conviertan en baches o desconchones. Además, las fibras ayudan a reducir problemas superficiales como cuarteado y desempolvado reforzando la pasta de cemento cerca de la superficie superior, con lo que se consigue un acabado más duro y uniforme. Con las fibras, las juntas de las losas también pueden espaciarse más, ya que las fibras controlan las grietas intermedias, lo que se traduce en menos juntas y una superficie general más lisa. En general, se sabe que las fibras conservan el aspecto del hormigón y reducen el mantenimiento: mantienen las grietas tan pequeñas que no admiten fácilmente el agua ni destacan visualmente.

Barras de refuerzo: Proporciona control de grietas principalmente para grietas estructurales bajo carga, pero no impide que se formen microfisuras o grietas por contracción. Las armaduras limitar la propagación de grietas una vez que el hormigón está sometido a cargas de servicio - Por ejemplo, si se forma una grieta en una viga reforzada con armadura, ésta mantiene unidas las caras de la grieta, de modo que ésta permanece estrecha y el elemento no falla repentinamente. De hecho, el hormigón armado tiende a presentar algunas grietas en lugares predecibles (como a mitad de la luz de una viga) cuando está sometido a cargas pesadas, pero esas grietas se mantienen a una anchura moderada mientras las barras de refuerzo ceden (los ingenieros diseñan para una anchura máxima de grieta en aras de la durabilidad). Sin embargo, las barras de refuerzo no son eficaces contra las grietas de retracción temprana, por lo que estas grietas pueden producirse de forma incontrolada si no se utilizan otras medidas (como fibras o curado). En las losas, la malla metálica o las barras de refuerzo pueden controlar agrietamiento por contracción de secado a largo plazo en cierta medida distribuyendo la tensión, pero las fibras suelen ser mejores para las grietas finas. Con barras de refuerzo solamente, las grietas que se produzcan pueden ser más anchas que con fibras (ya que hay menos puntos de refuerzo en la losa), aunque las barras de refuerzo garantizan que las grietas no pongan en peligro la integridad de la estructura. En la superficie, una losa con armadura puede presentar menos grietas, pero cada una de ellas puede ser más visible (más ancha) si no se han realizado correctamente las juntas o el curado. Además, si las grietas dejan al descubierto las barras de refuerzo, pueden producirse manchas de corrosión o desconchados en la superficie. En resumen, el control de grietas de las barras de refuerzo es estructural (evitando el fallo y las grandes grietas bajo carga), mientras que el control de grietas de las fibras es preventivo y cosmético (mitigando las grietas finas y los defectos superficiales desde el principio).

4) Resistencia a la tracción y capacidad de flexión

Fibra: Aumenta moderadamente la resistencia a la tracción/flexión del hormigón en su conjunto, principalmente mejorando su capacidad de carga posterior a la fisuración y su ductilidad en lugar de aumentar drásticamente la resistencia a la primera fisuración. Añadir fibras (especialmente macrofibras) a una mezcla de hormigón puede mejorar la capacidad de carga residual después de la fisuración - en los ensayos estándar de vigas (ASTM C1609), las probetas de hormigón reforzado con fibras soportan una carga significativamente mayor más allá de la fisura inicial en comparación con el hormigón simple. Por ejemplo, una determinada dosis de macrofibra sintética pueden aumentar la resistencia residual a la flexión en ~30-40% en relación con el hormigón simple. Sin embargo, las fibras no Por lo general, duplican o triplican la resistencia a la tracción de la misma forma que las barras de acero, ya que las fibras no están presentes en un volumen tan elevado ni orientadas para soportar toda la fuerza de tracción. Por tanto, la capacidad de tracción directa La mejora de los FRC es limitada: suele ser del orden de 10-40% de aumento de la resistencia a la primera fisuración, según el tipo de fibra y la dosificación. En la práctica, las fibras hacen que el hormigón sea más resistente y menos quebradizo, pero suelen ser no es suficiente como único refuerzo para cargas elevadas. Funcionan bien para redistribuir las tensiones y evitar fallos repentinos (aumentando el índice de tenacidad y la absorción de energía del hormigón), pero una losa reforzada sólo con fibras seguirá agrietándose con una carga menor que una losa reforzada con armaduras adecuadas. Así pues, las fibras se consideran un complemento para la capacidad de tracciónEl refuerzo de acero: excelente para mejorar la ductilidad y controlar las grietas después de que se formen, pero no es un sustituto del refuerzo de acero resistente en elementos de carga crítica.

Barras de refuerzo: Aumenta considerablemente la resistencia a la tracción y a la flexión de un elemento de hormigón en las direcciones diseñadas, a menudo duplicando con creces la capacidad de carga en comparación con el hormigón simple. Las barras de acero suelen tener un límite elástico de 60.000 psi (~420 MPa) o más. reforzado sección de hormigón soportará la tensión necesaria. Por ejemplo, una viga reforzada con armadura puede tener fácilmente 100% o más de aumento de la capacidad de tracción sobre uno no reforzado, porque las barras de acero absorben esencialmente toda la fuerza de tracción una vez que se producen las grietas. Las barras de refuerzo proporcionan resistencia a la tracción fiable y bien cuantificada Contribución: las fórmulas de diseño (ACI, Eurocódigo, etc.) tienen en cuenta directamente la resistencia de las barras de refuerzo a la hora de calcular la capacidad de momento. En los ensayos de flexión, una viga de hormigón armado soportará la carga hasta que el acero ceda (a menudo alcanzando una carga mucho mayor que la carga de fisuración del hormigón simple). Además, las barras de refuerzo aportan una ductilidad significativa al elemento: tras la fisuración, el acero puede ceder y deformarse considerablemente mientras mantiene unida la estructura, avisando antes del colapso. En resumen, si se necesita que un elemento de hormigón resista un gran momento flector o una gran fuerza de tracción, las barras de refuerzo son la forma más fiable de proporcionar esa capacidad. Los códigos de diseño suelen requieren barras de refuerzo para los elementos estructurales Debido a este rendimiento conocido, las fibras, si se utilizan, no suelen suponer un aumento importante de la resistencia de diseño admisible (excepto en algunos enfoques específicos de diseño de hormigón reforzado con fibras). Así pues, para el refuerzo primario de tracción, las barras de refuerzo siguen siendo muy superiores a las adiciones típicas de fibra en términos de resistencia absoluta proporcionada.

Nota: Existen fórmulas de FRC de altas prestaciones que pueden alcanzar un rendimiento estructural impresionante (como los hormigones de fibra de ultra altas prestaciones con dosis de fibra muy elevadas), pero en la práctica estándar las fibras se utilizan para aumentar, no para sustituir, la función portante de las barras de refuerzo en elementos críticos. Compruebe siempre los códigos de diseño: la mayoría de los códigos no permiten el uso exclusivo de fibras para el refuerzo principal de flexión en vigas o losas que soportan cargas importantes.

5) Durabilidad en entornos difíciles

Fibra: Ofrece ventajas de durabilidad reduciendo la anchura de las grietas (y limitando así la entrada de humedad) y utilizando materiales que no sean agresivos.‘t óxido. Muchas fibras (polipropileno, polietileno, alcohol polivinílico, vidrio, basalto, etc.) son no metálicas y inmune a la corrosión, por lo que no se degradan ni manchan incluso en entornos agresivos con sales o productos químicos. Al mantener las grietas herméticas y bien distribuidas, el hormigón reforzado con fibras es menos penetrable para el agua y los cloruros - tiende a tener menor permeabilidad debido a la red de grietas más estrecha, lo que se traduce en un mejor comportamiento ante los ciclos de congelación y descongelación y la exposición a productos químicos. Por ejemplo, si las fibras mantienen las grietas de contracción a una anchura mínima, será más difícil que las sales de deshielo o el agua de mar alcancen el acero interno o provoquen dilataciones. En condiciones de congelación-descongelación, el tamaño reducido de las grietas impide que el agua entre y se congele en el interior, minimizando así los daños por congelación-descongelación. Además, las propias fibras (si son sintéticas) no se ven afectadas por dichos ciclos. En entornos en los que la corrosión de las barras de refuerzo es una de las principales preocupaciones (estructuras marinas, pavimentos costeros, instalaciones de aguas residuales), el uso de fibras no corrosivas puede mejorar la resistencia a la corrosión de las barras de refuerzo. durabilidad a largo plazo eliminando el riesgo de oxidación en esos elementos de refuerzo. Además, como las fibras reducen el riesgo de que se produzcan grandes grietas, protegen indirectamente el acero presente en el hormigón al evitar que se produzcan grietas que dejen al descubierto el acero. Algunas fibras como polipropileno o PVA también mejoran la resistencia a la abrasión y al impacto, que contribuye a la durabilidad en situaciones de desgaste. En general, el refuerzo de fibra contribuye a la durabilidad creando un hormigón duro y resistente a las fisuras que se sella contra las agresiones medioambientales.

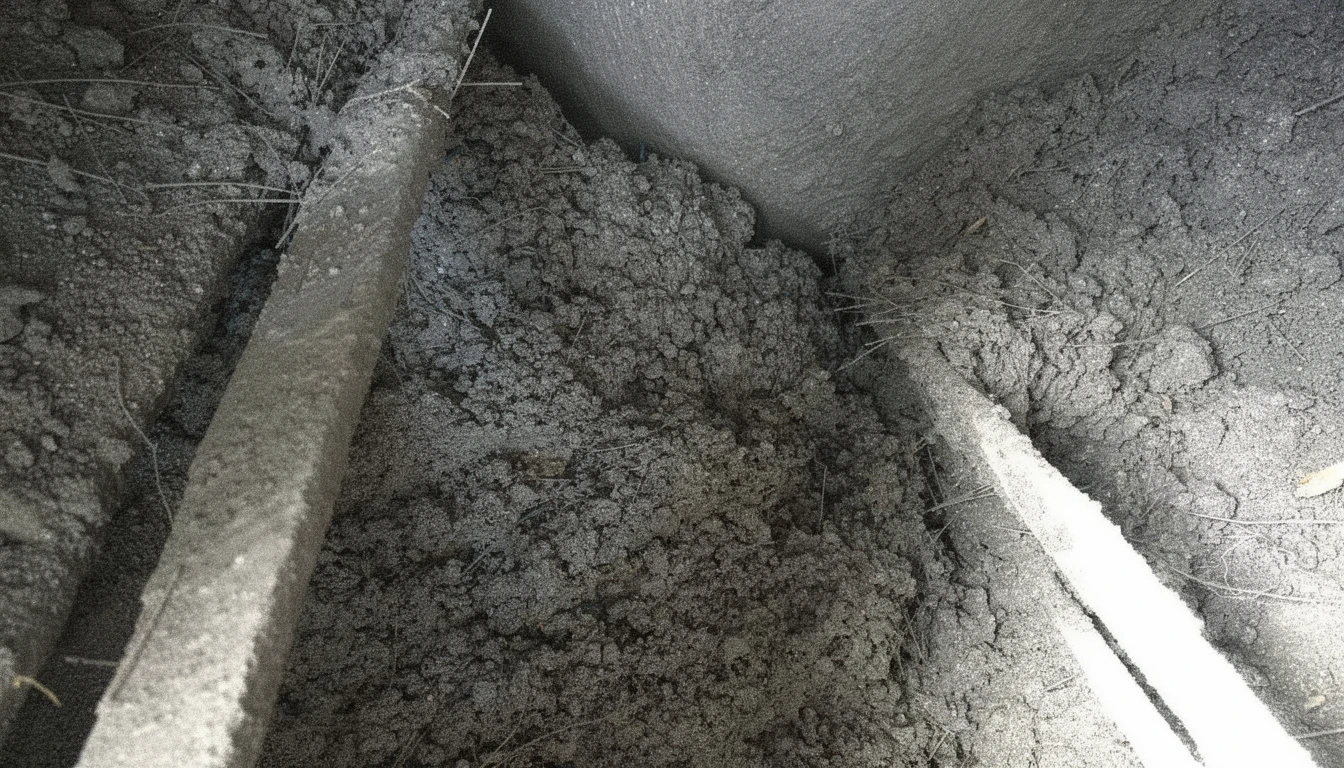

Barras de refuerzo: Aunque su resistencia es excelente, las barras de refuerzo pueden ser un responsabilidad por la durabilidad si el hormigón no se detalla o mantiene adecuadamente, porque las barras de acero son propensas a la corrosión cuando se expone al agua, al oxígeno y, sobre todo, a los cloruros (sal). En entornos hostiles (por ejemplo, zonas costeras, carreteras saladas regularmente en invierno, plantas químicas), cualquier grieta o recubrimiento delgado puede permitir que los agentes corrosivos lleguen al acero. Las barras de refuerzo oxidadas se expanden dentro del hormigón, lo que puede provocar grietas y desconchados en la cubierta de hormigón, acelerando aún más los daños. Por ejemplo, una barra de refuerzo desprotegida en un entorno húmedo y rico en cloruros puede perder una sección transversal significativa con el paso de los años; un estudio señala que una barra de refuerzo de acero estándar puede perder ~40% de su sección transversal tras 20 ciclos de congelación-descongelación en agua salada pulverizada. Esta corrosión merma la capacidad estructural y puede ser peligrosa si no se ataja. Los ingenieros pueden mitigarla exigiendo un espesor de recubrimiento de hormigón suficiente, empleando revestimientos (barras de refuerzo galvanizadas o con recubrimiento epoxi) o utilizando aditivos inhibidores de la corrosión, pero estos métodos añaden costes y exigen un cuidadoso control de calidad. Así pues, la durabilidad de las barras de refuerzo en condiciones duras depende de la calidad del hormigón y del control de las fisuras - Si el hormigón no se agrieta y es poco permeable, las barras de refuerzo pueden durar décadas; pero si no, la estructura puede deteriorarse. En cambio, las opciones de fibra como fibras de acero inoxidable o fibras sintéticas no se oxidan en absoluto. Dicho esto, las barras de refuerzo debidamente protegidas se siguen utilizando ampliamente en entornos difíciles (a menudo con factores de seguridad y medidas de protección añadidos), y proporcionan la resistencia necesaria. Pero cuando se comparan únicamente los tipos de armadura: las fibras tienen ventaja en entornos corrosivos ya que no se corroen o ayudan a reducir las grietas que dejan al descubierto el acero. Las estructuras reforzadas con armadura en condiciones marinas o de deshielo deben diseñarse y mantenerse cuidadosamente para garantizar su durabilidad a lo largo de su vida útil.

6) Mano de obra y velocidad de construcción

Fibra: En general simplifica el proceso de construcción y puede acelerar los proyectos, porque la adición de fibras es sobre todo una tarea de dosificación más que una etapa de construcción separada. Las fibras suelen suministrarse en bolsas o fardos y son dosificado en la hormigonera o el camión ya sea en la planta o in situ. Esto significa que hay no es necesario que las cuadrillas pasen horas colocando y atando el acero in situ para determinadas aplicaciones. Por ejemplo, en un vaciado de losa sobre rasante, el uso de macrofibras puede eliminar el largo proceso de colocación de mallas metálicas o placas de armadura. Los contratistas han informado de un importante ahorro de mano de obra: en un caso se sustituyeron las mallas de armadura tradicionales por fibras en una gran losa y se instalaron macrofibras. se han eliminado 380 horas de trabajo de instalación de barras. Menos trabajo con barras de refuerzo significa también menos dependencias de programación (no hay que esperar a que termine la fijación del acero antes del vertido). En términos de seguridad y manipulación, el refuerzo de fibra elimina el pesado trabajo de levantar barras de acero y el riesgo de lesiones de espalda al atar las barras de refuerzo. Las cuadrillas no tienen que transportar, cortar o doblar acero en la obra, lo que puede agilizar el flujo de trabajo. Cuantitativamente, una comparación demostró que para 100 pies cuadrados de losa, el uso de barras de refuerzo #4 con una separación de 12″ requería ~2,8 horas de trabajo, mientras que una dosis de macrofibra solo necesitaba ~0,9 horas de trabajo. Esta reducción puede traducirse en finalización más rápida de vertidos de hormigón y costes de mano de obra potencialmente reducidos. Además, hay menos preocupaciones sobre el asiento (soporte del acero) o el mantenimiento de la posición adecuada: las fibras se mezclan por defecto. En general, el refuerzo con fibras se considera muy favorable al trabajomezclar y listo“, lo que a menudo acelera la construcción y permite a las cuadrillas centrarse en la colocación y el acabado del hormigón.

Barras de refuerzo: Requiere más trabajo y tiempo en un proyecto de construcción. Antes de verter el hormigón, hay que cortar las barras de armadura (o cortarlas previamente), colocarlas en los encofrados o en las sillas y unirlas según los planos de diseño. Se trata de una tarea especializada que suelen realizar los ferrallistas, y puede ser una actividad crítica que condicione el calendario. La colocación de barras de refuerzo puede resultar tediosa y lenta, especialmente en el caso de formas complejas o diseños con armaduras pesadas. Por lo general, cada intersección debe atarse con alambre, y garantizar el espaciado correcto, los empalmes de solape y la cubierta transparente aumentan la complejidad. Los grandes proyectos pueden requerir semanas de trabajo para instalar barras de refuerzo jaulas para cimientos o muros. El coste de la mano de obra para la instalación de barras de refuerzo puede ser bastante elevado, en algunos casos superior al coste del material de las propias barras. Además, la instalación de barras de refuerzo es físicamente exigente y plantea algunos riesgos de seguridad (cortes con el acero, tensión en la espalda, tropiezos con barras que sobresalen). Debido a la complejidad del trabajo, hay más margen para el error humano: unas barras mal colocadas o un soporte inadecuado pueden dar lugar a problemas de calidad. Todo esto significa que el uso de barras de refuerzo tiende a ralentizar el ciclo de construcción en comparación con la fibra, que no tiene ninguno de esos pasos in situ. Por ejemplo, si un equipo puede saltarse las barras de refuerzo y pasar directamente al vertido con fibras, puede terminar en un día una losa grande que de otro modo llevaría dos (uno para colocar las barras de refuerzo y otro para el vertido). También hay un paso de inspección: normalmente, la instalación de las barras de refuerzo debe inspeccionarse antes del vertido para comprobar que se cumplen las normas (tamaño, espaciado y recubrimiento adecuados), lo que puede introducir retrasos en el calendario si es necesario hacer correcciones. En resumen, aunque las barras de refuerzo son tradicionales, desde el punto de vista de la eficiencia de la construcción requiere mucho más tiempo y mano de obra in situ, que repercuten en el calendario y el coste del proyecto.

7) Estructura de costes

Fibra: El perfil de costes del refuerzo con fibra tiende a implicar mayor coste unitario del material pero menor coste de la mano de obra, y, a menudo, una reducción de otros gastos. Por kilo, las fibras poliméricas o especiales pueden ser más caras que el acero (por ejemplo, unos pocos dólares por kilogramo de fibra de polipropileno frente a las barras de acero, que pueden ser del orden de $0,50-$1 por kilogramo). Así que si se compara el peso de la materia prima, las fibras son menos rentables por unidad de peso que las barras de refuerzo estándar. Sin embargo, las fibras se utilizan en cantidades mucho menores en peso: una dosis típica podría ser de 1-4 kg de fibra por metro cúbico de hormigón, mientras que la barra de refuerzo de superficie equivalente podría pesar mucho más. Además, las fibras pueden eliminar muchos costes laborales y auxiliares, como ya se ha indicado. Al evaluar coste total instalado, las fibras suelen resultar favorables para aplicaciones como las losas sobre rasante. No es necesario comprar sillas de ferralla, no hay que almacenar barras de acero largas en la obra y se producen menos retrasos en la programación. El coste también es más predecible: se trata básicamente del coste del material de la fibra (que es fijo por yarda cúbica de hormigón) y una mínima mano de obra adicional que añadir a la mezcla. Según estudios e informes de contratistas, el uso de fibra sintética en losas puede reducir el coste total del refuerzo, ya que el ahorro en mano de obra compensa el mayor coste del material de fibra. Además, las fibras podrían reducir los costes a largo plazo al evitar las grietas de retracción temprana, lo que evitar reparaciones lo que supone un ahorro de costes durante el ciclo de vida que no se aprecia de inmediato. Los fabricantes de fibra también señalan la reducción de volatilidad de los precios del acero preocupaciones: el precio de las barras de acero puede fluctuar con el mercado, mientras que los precios de las fibras sintéticas pueden ser más estables. En resumen, refuerzo de fibra‘El ahorro de costes de la empresa se traduce en un ahorro de mano de obra y un mantenimiento potencialmente menor., lo que la hace bastante competitiva en costes para los proyectos adecuados. A menudo se dice que coste in situ de fibra frente a barras de refuerzo es lo que debe compararse, no sólo el precio del material por libra.

Barras de refuerzo: La estructura de costes de la armadura de refuerzo es casi inversa: el acero es relativamente barato por unidad de resistencia, Sin embargo, el coste total de la instalación se ve incrementado por la mano de obra y el tiempo necesarios. La ferralla sigue siendo uno de los refuerzos más rentables desde el punto de vista de la resistencia del material: por unidad de peso, la ferralla de acero proporciona mucho refuerzo por poco dinero. Para grandes proyectos estructurales, comprar acero a granel resulta económico y suele suponer una pequeña fracción del coste total del proyecto. Sin embargo, al considerar “coste instalado,“ hay que añadir la mano de obra de la instalación, la posible fabricación y el impacto en el calendario. La mano de obra para atar las barras de refuerzo puede ser cara, especialmente en regiones con altos índices de mano de obra o si escasean los ferrallistas cualificados. Esto puede hacer que, en la práctica, el refuerzo con barras de refuerzo de una losa o un pavimento sea notablemente más caro que una solución equivalente con fibra, aunque el acero en sí cueste menos que la fibra. Otro factor es volatilidad de los precios del acero - Los precios mundiales del acero pueden oscilar, afectando al coste de las barras de refuerzo de forma impredecible, mientras que las fibras (a menudo de base petroquímica) tienen sus propios factores de mercado. En épocas de precios altos del acero, las soluciones de fibra resultan aún más atractivas desde el punto de vista de los costes. Las barras de refuerzo también conllevan costes adicionales: entrega de paquetes pesados, grúa o izado in situ y mermas (recortes de barras de refuerzo que no pueden utilizarse). Si un diseño tiene muchas barras de refuerzo, la congestión puede ralentizar el vertido del hormigón (aumentando el coste de colocación) o requerir un costoso hormigón de mayor resistencia para fluir alrededor de las barras. Valor a largo plazoLas barras de refuerzo añaden valor estructural y pueden ser la única opción para la capacidad de carga, por lo que su coste está justificado. Pero para el control de grietas, el uso de una malla de armadura completa podría ser excesivo y no la opción más económica. En resumen, comprar barras de refuerzo es barato, pero instalarlas puede resultar costoso, mientras que las fibras son caras de comprar pero baratas de instalar. Al comparar opciones, conviene comparar el coste total in situ y tener en cuenta factores como el plazo de construcción. A menudo, un enfoque híbrido (armadura mínima + fibra) puede optimizar tanto los costes de material como los de mano de obra.

8) Complejidad de la construcción y riesgo de calidad

Fibra: El refuerzo de fibra hace construcción más sencilla, especialmente para formas complejas o espacios reducidos, y, en general, reduce el riesgo de errores relacionados con la colocación de la armadura. Dado que la armadura se mezcla en el hormigón, no hay que preocuparse por mantener una separación o recubrimiento adecuados de las barras de refuerzo: las fibras se dispersan automáticamente (suponiendo que se utilicen buenas prácticas de mezclado) por todo el elemento. Esto es muy beneficioso en elementos con geometría complicada (formas curvas, cáscaras delgadas, etc.) donde la colocación de barras de refuerzo tradicionales podría ser extremadamente difícil o imposible. Las fibras también evitar problemas de congestión de refuerzos. En los diseños con armaduras muy reforzadas, puede haber tantas barras que resulte difícil consolidar correctamente el hormigón (vibrar) o incluso introducir áridos por los huecos. El refuerzo de fibra no obstruye la mezcla de hormigón en absoluto. es la mezcla, por lo que a menudo se puede conseguir una alta densidad de armadura (en términos de control de fisuras) sin dificultar la colocación del hormigón. De este modo se reduce el riesgo de alveolos o huecos que a veces se producen con la disposición congestionada de las barras de refuerzo. Además, hay menos posibilidades de que se produzca un error crítico, como que falte una barra de refuerzo o que se coloque incorrectamente, lo que en la construcción con barras de refuerzo podría socavar gravemente el rendimiento estructural. Sin embargo, Sin embargo, el uso de la fibra no está totalmente exento de consideraciones de calidad: es crucial mezclar uniformemente las fibras. Una mezcla deficiente puede provocar la formación de grumos (bolas de fibras) o una distribución desigual de las fibras, lo que significa que algunas zonas del hormigón pueden quedar insuficientemente reforzadas con fibras. Por ello, los contratistas deben seguir procedimientos de dosificación y mezcla adecuados (a menudo añadiendo fibras gradualmente, utilizando un asentamiento mayor o plastificante para ayudar a la dispersión). Sin embargo, si se hace correctamente, el refuerzo con fibras tiene menores necesidades de inspección y supervisión - no tiene que medir la cobertura ni comprobar cada barra; se asegura principalmente de que se ha añadido y mezclado bien la dosis correcta de fibra. En resumen, para muchos proyectos, las fibras simplifican la construcción y reducir el riesgo de error humano en el refuerzo, siempre que la dosificación se haga correctamente.

Barras de refuerzo: El refuerzo de armaduras introduce mayor complejidad tanto en el diseño como en la ejecución, Y eso conlleva un mayor riesgo de problemas de calidad si no se gestiona con cuidado. Cada barra de refuerzo debe colocarse de acuerdo con los planos estructurales; si las barras se colocan mal, se omiten o no tienen suficiente recubrimiento de hormigón, la capacidad y durabilidad de la estructura pueden verse comprometidas. Por ejemplo, si los trabajadores colocan las barras de refuerzo demasiado cerca de la superficie, podrían corroerse más tarde; si las espacian incorrectamente, el elemento podría no alcanzar la resistencia prevista. También existe el riesgo de problemas de congestión y constructibilidadLas jaulas de barras de refuerzo pesadas pueden ser difíciles de montar correctamente y, en casos extremos, un diseño de barras de refuerzo demasiado congestionado puede impedir que el hormigón recubra completamente el acero, dando lugar a huecos o zonas débiles. Cada pliegue y empalme de barras de refuerzo es un punto potencial en el que podría producirse un error (radio de pliegue incorrecto, solapamiento inadecuado, etc.). Así pues, el control de calidad de las barras de refuerzo es fundamental - La inspección previa a la colocación del hormigón es habitual para detectar posibles errores. Otro riesgo es que la colocación de la ferralla se interrumpa durante el vertido; si los trabajadores pisan la ferralla o si el flujo de hormigón mueve ligeramente las barras atadas, la ferralla podría desplazarse de su posición. Se trata de un problema conocido si las barras de refuerzo no están bien atadas o encadenadas. En cambio, las fibras eliminan estos problemas. La construcción de barras de refuerzo también suele requerir coordinación con el diseño para evitar conflictos (por ejemplo, que las barras de refuerzo dejen espacio suficiente para conductos eléctricos o pernos de anclaje), lo que añade complejidad. En resumen, aunque las barras de refuerzo son muy eficaces, la el riesgo de instalación incorrecta es mayor - Una sola barra mal colocada puede debilitar considerablemente una viga o un forjado. Se han dado casos de problemas estructurales debidos a barras de refuerzo mal colocadas o insuficientes. Por lo tanto, el uso de barras de refuerzo exige un estricto cumplimiento de las prácticas de calidad (mano de obra cualificada, inspecciones). El refuerzo de fibra, al ser más fácil de instalar, evita muchos de estos problemas. Dicho esto, la “puntos de fallo“ de las fibras, en su caso, serían cosas como un mal acabado (fibras que sobresalen si no se aplica correctamente la llana) o el uso inadecuado de fibra donde se necesitaba acero. Cada método tiene sus consideraciones, pero en general las barras de refuerzo añaden más complejidad a la construcción y dependen más de la precisión humana.

¿Cuál es el mejor refuerzo para el hormigón, armadura o fibra??

La elección entre barras de refuerzo y fibra (o la decisión de utilizar ambas) se reduce a las necesidades y objetivos específicos del proyecto. Cada refuerzo tiene sus puntos fuertes, y a menudo la solución óptima es una combinación. He aquí una sencilla lógica de decisión:

- Si el elemento de hormigón debe soportar cargas estructurales importantes o debe cumplir estrictos requisitos de resistencia del código de edificación: priorizar barra de refuerzo. Por ejemplo, los elementos portantes primarios (vigas, pilares, forjados suspendidos en edificios, zapatas) suelen requerir barras de refuerzo para resistir con seguridad las fuerzas de tracción. Los códigos de edificación suelen exigir armaduras de acero tradicionales para estos elementos a fin de garantizar una capacidad y ductilidad probadas. Las barras de refuerzo son la mejor opción cuando el diseño está sometido a grandes esfuerzos de tracción o cuando el fallo del elemento sería catastrófico. En resumen, para la capacidad de carga estructural - utilice primero barras de refuerzo.

- Si las principales preocupaciones son controlar las grietas, mejorar la durabilidad y acelerar la construcción de una losa o un elemento no primarioConsidere fibra refuerzo (o fibra además de un mínimo de acero). En casos como losas sobre rasante, recubrimientos de hormigón fino, pavimentos o revestimientos de hormigón proyectado, el objetivo suele ser minimizar la fisuración por contracción y mejorar la resistencia, más que soportar una carga pesada. En estos casos, la fibra puede hacer el trabajo de forma más eficiente. La fibra también es una gran opción para mejorar la durabilidad en condiciones de exposición duras (ya que no se corroe) y para simplificar la colocación. Así que para el control de grietas y la longevidad - la fibra puede ser el mejor punto de partida.

- Para obtener el máximo rendimiento y la mayor vida útil, especialmente en proyectos exigentes, lo ideal suele ser un enfoque híbrido (fibra + barras de refuerzo). El uso de ambos le permite obtener el la resistencia a la tracción de las barras de refuerzo más la resistencia a la fisuración de las fibras. En la actualidad, muchos diseños avanzados de hormigón combinan macrofibras sintéticas para reducir las grietas de contracción y mejorar el comportamiento posterior a la fisuración, junto con armaduras de acero cuando son necesarias para la resistencia final. Por ejemplo, un suelo industrial puede utilizar una cantidad moderada de barras de refuerzo alrededor de los pilares o para los anclajes de izado, pero también fibras en toda la losa para controlar la contracción y las grietas de impacto, con lo que se consigue un suelo más duradero con menos acero en general. El refuerzo híbrido puede ser “lo mejor de ambos mundos“ solución cuando el presupuesto y el diseño lo permitan.

Para tomar la decisión sistemáticamente, considere estos factores (una breve lista de control) antes de elegir el refuerzo:

- Cargas estructurales: ¿Qué tipo de cargas soportará el hormigón: cargas estáticas pesadas, tráfico de vehículos, cargas dinámicas o de impacto? Cargas pesadas cargas de tracción/flexión (como en vigas o losas suspendidas) se inclinan por las barras de refuerzo. Las cargas ligeras o principalmente a compresión con necesidad de control de fisuras (como una losa sobre rasante) podrían inclinarse por las fibras.

- Condiciones de exposición: ¿Se encuentra el hormigón en un entorno corrosivo o de hielo-deshielo? En caso afirmativo, las fibras (especialmente las sintéticas o no corrosivas) tienen ventaja en durabilidad, mientras que las barras de refuerzo necesitarán protección adicional o podrían acortar su vida útil. En entornos templados, esto es menos preocupante.

- Espesor de la barra y distancia entre juntas: Las losas grandes y expansivas o las secciones delgadas a menudo se benefician de las fibras distribuidas por todas partes para controlar las grietas en grandes áreas. Las barras de refuerzo son menos eficaces para evitar las grietas de retracción distribuidas en paneles anchos. Si tiene previsto juntas muy espaciadas o tienen un vertido muy grande, Las fibras pueden ayudar a gestionar mejor las tensiones internas.

- Limitaciones de la construcción: Considere la logística del emplazamiento: ¿hay espacio y tiempo para colocar barras de refuerzo? En formas complejas o zonas congestionadas, Si se utiliza fibra, la colocación de barras de refuerzo puede resultar poco práctica, por lo que la fibra podría solucionar muchos quebraderos de cabeza. Por el contrario, si se utiliza fibra, hay que asegurarse de que el proveedor de premezclado puede mezclarla adecuadamente. Si la vibración o el acceso al encofrado se ven dificultados por la congestión de barras de refuerzo, la fibra resulta más atractiva.

- Código y especificaciones de diseño: ¿Su ingeniero o el código local permitir fibras como sustituto en su aplicación? Algunos códigos permiten la fibra como refuerzo de temperatura/contracción en losas, pero no para la capacidad estructural primaria. Compruébelo siempre: si el diseño debe ser aprobado por un ingeniero, pídale su opinión sobre si el refuerzo de fibra es aceptable y para qué partes. A menudo, los ingenieros exigen un mínimo de barras de refuerzo, sobre todo en elementos estructurales, y pueden permitir que las fibras sustituyan a la malla metálica en losas, etc.

En resumen, usa barras de refuerzo donde debas, usa fibra donde puedas - y no dude en utilizar ambos cuando cada uno responda a necesidades diferentes. Una buena regla general es: para la resistencia, empiece con barras de refuerzo; para el control de grietas y la durabilidad, añada fibra. Si alguna vez tiene dudas, consulte a un ingeniero de estructuras familiarizado con la tecnología del hormigón reforzado con fibras para que pueda evaluar su caso concreto. En última instancia, la mejor estrategia de refuerzo es la que cumple los requisitos estructurales del proyecto, los objetivos de durabilidad y el presupuesto de la forma más eficiente.

¿Necesita armadura el hormigón reforzado con fibra??

Es una pregunta habitual cuando se piensa en las fibras: Si utilizo hormigón reforzado con fibras, ¿puedo eliminar por completo las barras de refuerzo?? La respuesta depende de la función estructural del elemento de hormigón. En muchos aplicaciones no estructurales o con poca carga, Las fibras pueden utilizarse sin barras de refuerzo convencionales. Pero en elementos estructurales y portantes, las fibras por sí solas suelen no es suficiente para cumplir los requisitos de diseño, por lo que aún se necesitan barras de refuerzo.

- Escenarios no estructurales (sólo fibra): En casos como losas sobre rasante apoyadas en el suelo, aceras, calzadas, determinadas unidades prefabricadas u hormigón proyectado para la estabilización de taludes, una mezcla de fibras correctamente diseñada puede sustituir a menudo la necesidad de barras de refuerzo o mallas. Se trata de situaciones en las que el hormigón necesita principalmente control de las fisuras por contracción y cierta tenacidad, pero no mucha resistencia a la flexión. Por ejemplo, muchos suelos de almacenes y garajes se han realizado con éxito con refuerzo de fibra en lugar de una malla ligera de barras de refuerzo, con un buen rendimiento al controlar las grietas y soportar las cargas previstas (que están repartidas por el suelo). Las fibras también se utilizan mucho en revestimientos de túneles (hormigón proyectado) y tuberías prefabricadas o pozos de registro sin acero adicional; en este caso, las fibras proporcionan suficiente refuerzo para controlar las grietas y soportar las tensiones, y no hay grandes momentos de flexión que exigirían barras de refuerzo. Así que en losas y paneles que se apoyan continuamente en el suelo o están diseñados principalmente para la durabilidad, las fibras pueden ser suficientes, siempre que el diseño se realice con los datos de la fibra y dentro de los límites permitidos por el código. Asegúrese siempre de que el tipo y la dosificación de la fibra son adecuados para la tarea; por ejemplo, fibras macrosintéticas con una dosificación alta si se sustituye la malla de un forjado.

- Escenarios estructurales (se requiere armadura): La mayoría de los elementos estructurales de hormigón siguen necesitando barras de refuerzo incluso si se utilizan fibras. Vigas, pilares, losas estructurales suspendidas y cualquier elemento que soporte fuerzas de tracción significativas. debe tienen barras de refuerzo para cumplir los códigos de construcción y los factores de seguridad. Las fibras por sí solas no pueden proporcionar la capacidad de tracción bien definida y el modo de fallo dúctil que proporcionan las barras de refuerzo en estos elementos críticos. Por ejemplo, una viga fabricada sólo con fibras probablemente se agrietaría y fallaría con una carga mucho menor que la misma viga con armadura de acero, porque las fibras no pueden soportar tanta tensión en un punto como una barra de acero gruesa. Los códigos de construcción como el ACI 318 no permiten que las fibras sustituyan al acero de refuerzo necesario en vigas/columnas, etc., como refuerzo primario. Por lo tanto elementos estructurales (especialmente en estructuras críticas para la seguridad o en regiones sísmicas), es casi seguro que tendrá que utilizar barras de refuerzo. Se pueden añadir fibras para aumentar la resistencia a las grietas, pero no como sustituto del acero principal. Como regla general: si el elemento forma parte del edificio‘Si la estructura principal del edificio o su estabilidad lo exigen, necesita barras de refuerzo..

En términos prácticos, el hormigón reforzado con fibras no‘No se necesitan barras de refuerzo cuando el objetivo es controlar las grietas de retracción en una losa sobre el suelo o similar., y no se confía en que la losa soporte una carga significativa por flexión. Pero si se supone que ese elemento de hormigón soporta cargas estructurales, sigue necesitando barras de refuerzo. En muchos proyectos se utiliza una combinación: por ejemplo, un suelo industrial portante podría diseñarse sólo con fibras (sin malla) si las cargas son modestas y mayoritariamente de compresión; pero la zapata del edificio o los pilares llevarían barras de refuerzo como es habitual. Otro ejemplo: losas de sótano o calzadas residenciales - Las fibras pueden sustituir a la malla ligera (ahorrando costes y mano de obra) y funcionan bien para el control de grietas, pero los muros de cimentación con carga pesada tendrán barras de refuerzo.

Por último, consulte siempre con un ingeniero de estructuras para confirmar si un diseño de sólo fibra es aceptable para un elemento determinado. Los códigos locales y los criterios de ingeniería rigen - Algunas jurisdicciones pueden permitir el uso de fibra en lugar de barras de refuerzo para determinadas aplicaciones, como losas sobre rasante, mientras que otras pueden seguir exigiendo una cantidad nominal de acero. El ingeniero tendrá en cuenta las cargas, las consecuencias del fallo y los datos de rendimiento de la fibra. En caso de duda, un enfoque híbrido (algunas barras de refuerzo más fibras) puede utilizarse como solución conservadora: las barras de refuerzo proporcionan resistencia al núcleo, y las fibras se encargan de la contracción y las grietas menores. De este modo, se consigue un diseño seguro sin depender completamente de un método. En resumen, Las fibras pueden eliminar las armaduras en el hormigón no estructural, pero el hormigón reforzado con fibras a menudo necesita armaduras para su resistencia estructural cuando el hormigón debe soportar tensiones importantes o debe cumplir los requisitos mínimos de armadura exigidos por los códigos..

¿La fibra en el hormigón sustituye a la armadura??

En general, el refuerzo de fibra no sustituye totalmente a las barras de refuerzo en la mayoría de las situaciones estructurales. Las fibras y las barras de refuerzo desempeñan funciones diferentes, y en lugar de que una “sustituya” a la otra de forma universal, es más exacto decir que cada una puede sustituir parcialmente ciertas funciones de la otra en condiciones adecuadas. Estos son los puntos clave que hay que comprender:

- Las fibras no pueden sustituir por completo a las barras de refuerzo de acero en los elementos estructurales portantes. Para elementos como vigas, pilares y losas elevadas que experimentan grandes esfuerzos de tracción, las fibras por sí solas no suelen proporcionar la resistencia y rigidez necesarias. Incluso altas dosis de macrofibras mejoran la ductilidad y el comportamiento posterior a la fisuración, pero la capacidad de carga límite En la mayoría de los casos, las fibras seguirán siendo inferiores a las barras de refuerzo. Además, los códigos de diseño no suelen dar pleno crédito a las fibras para sustituir a las barras de refuerzo en componentes estructurales críticos. Así que si uno se pregunta “¿Puedo utilizar fibra en lugar de barras de refuerzo en una viga de hormigón armado?” - la respuesta es no en la gran mayoría de los casos (salvo algunas metodologías especiales de diseño reforzado con fibras de acero en determinados elementos prefabricados, que son excepciones).

- Fibras puede sustituir a la malla de acero tradicional o servir como único refuerzo en determinadas losas y secciones no críticas. Una de las aplicaciones más exitosas de las fibras es la sustitución de la malla de alambre soldado (WWM) o de las rejillas de barras de refuerzo ligeras que se utilizan para el control de las grietas por retracción térmica en losas sobre rasante. Por ejemplo, se han utilizado macrofibras sintéticas para sustituir a una malla de acero #3 o #4 estándar en losas de almacenes y aparcamientos, y la losa reforzada con fibras resultante tiene un rendimiento equivalente en el control de grietas. Se trata de una práctica aceptada en muchas zonas; existen guías de diseño para la fibra en losas sobre rasante. Las fibras también pueden sustituir a las barras de refuerzo en elementos prefabricados delgados (como algunos paneles arquitectónicos, tapas de alcantarilla, etc.) cuyo objetivo es evitar el agrietamiento y soportar las tensiones de manipulación más que soportar grandes cargas. En resumen, la fibra puede actuar como único refuerzo cuando las exigencias estructurales son bajas y están relacionadas principalmente con la contracción o con cargas menores.

- La mejor práctica suele ser un enfoque híbrido más que una mera sustitución. En lugar de pedir fibra o muchos ingenieros utilizan ahora la fibra y barras de refuerzo en proporciones optimizadas. Las fibras pueden asumir la función de controlar las primeras grietas y distribuir las tensiones, lo que puede permitir reducir la cantidad o el tamaño de las barras de refuerzo necesarias, pero no eliminarlas por completo. Por ejemplo, una losa podría utilizar fibras para evitar colocar una malla en todas partes, pero seguir utilizando barras de refuerzo convencionales en determinadas zonas donde se producen momentos más elevados (como alrededor de los pilares o en las juntas cortadas con sierra). Este diseño híbrido proporciona una red de seguridad: las barras de refuerzo soportan cargas pesadas y proporcionan un mecanismo de fluencia definido, mientras que las fibras mantienen las grietas más cerradas y mejoran la durabilidad. Muchos proyectos modernos encuentran muy eficaz esta estrategia de “fibra + acero mínimo”, que puede reducir el tonelaje total de acero (ahorrando costes) al tiempo que mantiene la fiabilidad estructural y mejora el comportamiento frente a las grietas.

- Claridad: las fibras no sustituyen una por una a las barras de refuerzo‘s función. La función de la armadura es la resistencia estructural (con un límite elástico y una ductilidad conocidos), mientras que la función de la fibra es el control de las grietas y la tenacidad. Por lo tanto, si alguien imagina que puede verter hormigón con fibras por todas partes e ignorar el refuerzo estructural, se trata de un concepto erróneo que puede dar lugar a estructuras inseguras. Piense que las fibras sustituyen a las armaduras en la función de prevención de grietas y refuerzo secundario, pero no sustituir el refuerzo estructural principal en vigas o pilares. Incluso en los forjados, cuando se utiliza fibra en lugar de malla, se hace siguiendo las directrices de diseño para garantizar que se sigue cumpliendo la capacidad de carga (a veces, el forjado puede hacerse ligeramente más grueso o se utiliza una mayor resistencia del hormigón para compensar, junto con la alta dosificación de fibra).

Por decirlo claramente: La fibra en el hormigón es un gran avance, pero generalmente no no sustituir completamente la necesidad de armaduras en las estructuras. Hay casos concretos en los que la fibra puede sustituir a ciertos tipos de refuerzo de acero (como la malla), por ejemplo, las macrofibras de polipropileno pueden sustituir al tejido de alambre soldado para el refuerzo de la temperatura de retracción en una losa de suelo, en las condiciones adecuadas. Sin embargo, si la losa necesita barras de refuerzo para la resistencia a la flexión (por ejemplo, una losa suspendida o una zapata), no puede eliminar todo el acero solo porque haya añadido fibras. Base siempre estas decisiones en el diseño de ingeniería: fabricantes como Ecocretefiber™ proporcionan datos y orientación para ayudar a determinar cuándo una dosificación de fibra puede sustituir a las barras de refuerzo ligeras o a la malla. Y recuerde, una El diseño híbrido fibra-barra suele ser el óptimo - utilizar cada material donde mejor funcione, en lugar de esperar que uno asuma por completo el trabajo del otro.

Orientación experta

Decidir cuál es la estrategia de refuerzo adecuada puede ser complejo, y conviene buscar la orientación de expertos para garantizar un resultado óptimo. Nuestro equipo de expertos recomienda una enfoque específico del proyecto - teniendo en cuenta los requisitos de carga de la estructura, las condiciones de exposición y los objetivos de rendimiento, para determinar si es mejor utilizar fibra, barras de refuerzo o una combinación de ambas. Guiamos a nuestros clientes a través de selección de fibras (micro frente a macro, fibras sintéticas frente a fibras de acero), apropiado recomendaciones posológicas, e incluso técnicas de mezcla y acabado para obtener los mejores resultados con el hormigón reforzado con fibras. Un apoyo adecuado es clave: por ejemplo, le ayudamos a asegurarse de que las fibras se distribuyen uniformemente en la mezcla y le aconsejamos sobre cualquier ajuste en el diseño de la mezcla (como añadir un superplastificante para dosis más altas de fibra) para que la trabajabilidad y la calidad del acabado sigan siendo altas. Si resulta adecuada una solución híbrida, nuestros ingenieros también le aconsejarán cómo reducir eficazmente algunas barras de refuerzo mediante la incorporación de fibras, sin comprometer la seguridad, siempre con el respaldo de cálculos y referencias a normas.

En Ecocretefiber™ (Shandong Jianbang Chemical Fiber Co., Ltd.), Como parte de nuestro servicio, le ofrecemos un completo soporte técnico. Nuestro equipo técnico puede trabajar con los ingenieros de su proyecto para evaluar cómo pueden utilizarse las fibras en su proyecto específico. Ofrecemos asistencia en elegir el tipo de fibra adecuado (por ejemplo, microfibras para el control de grietas por contracción o macrofibras para la tenacidad estructural), y proporcionamos guía de diseño para que cualquier sustitución del refuerzo convencional esté respaldada por datos sólidos. También proporcionamos fichas técnicas detalladas, ejemplos de cálculos e incluso asesoramiento in situ durante los vertidos de prueba. Este tipo de colaboración con expertos acorta la curva de aprendizaje; por ejemplo, cuando trabaja con Ecocretefiber, nuestro equipo puede sugerirle rangos de dosificación para su aplicación y ayudarle a interpretar los resultados de las pruebas de laboratorio, asegurándose de que obtiene un diseño de mezcla eficaz.

Y lo que es más importante, mantenemos un enfoque práctico y orientado a las soluciones. Sabemos que los plazos de construcción son ajustados, por lo que le ayudamos a integrar nuestras fibras en su proyecto con el mínimo trastorno y con instrucciones claras. Tanto si se trata de asesorar sobre técnicas de acabado (por ejemplo, cómo tratar las fibras visibles en la superficie mediante el alisado o el recorte adecuados) como de proporcionar documentación para los responsables de la normativa, nuestro objetivo es hacer que el refuerzo con fibras sea una incorporación fácil y beneficiosa para su proyecto.

Credibilidad y experiencia: Con años de experiencia en el sector y una cartera de proyectos diversos, nuestros expertos han visto lo que funciona mejor en condiciones reales. Seremos sinceros sobre cuándo las fibras pueden sustituir al acero y cuándo deben complementarlo. Nuestra orientación abarca todo, desde optimización de la dosificación de fibra (para evitar el despilfarro y garantizar la eficacia) a compatibilidad con otros aditivos, prácticas de curado para el hormigón con fibras y consejos sobre el acabado (para que su losa reforzada con fibras tenga un aspecto tan bueno como su rendimiento).

En resumen, no tiene que tomar la decisión de fibra frente a barras de refuerzo solo. Nuestro equipo de Ecocretefiber™ está a su disposición para ofrecerle recomendaciones y asistencia personalizadas. Póngase en contacto con nosotros para una consulta o para hablar de los requisitos de su proyecto: podemos ayudarle a conseguir el equilibrio ideal entre resistencia, durabilidad y rentabilidad en su plan de refuerzo del hormigón. Tanto si es un contratista que busca ahorrar tiempo como si es un ingeniero que pretende mejorar la longevidad de un diseño, le ofrecemos la orientación y los productos de fibra de alta calidad para conseguirlo. (Si tiene preguntas sobre la selección de fibras, la dosificación o un presupuesto, no dude en ponerse en contacto con nosotros; también agradecemos las oportunidades de asociación y colaboración con distribuidores).

Productos relacionados

- Ecocretefiber™ Fibras de polipropileno (Micro y Macro): Fibras sintéticas de alto rendimiento para el refuerzo del hormigón. Nuestras fibras de polipropileno se presentan en tamaños micro (para controlar las fisuras por contracción plástica y mejorar la superficie) y macro (para proporcionar tenacidad tras la fisuración y sustituir a la malla de acero ligero en losas). Son químicamente inertes, no corrosivas y se dispersan uniformemente en la mezcla, lo que las hace ideales para losas, pavimentos, elementos prefabricados y aplicaciones de hormigón proyectado.

- Fibras de acero Ecocretefiber™: Fibras de acero rígidas de alta resistencia a la tracción diseñadas para aumentar drásticamente la tenacidad, la resistencia al impacto y la capacidad de carga del hormigón tras la fisuración. Disponibles en varias formas (por ejemplo, en forma de gancho, retorcidas) y longitudes, estas fibras pueden sustituir parcialmente a las barras de refuerzo tradicionales en aplicaciones como suelos industriales, segmentos de túneles y pavimentos de alta resistencia. Proporcionan una verdadera acción compuesta con el hormigón, formando una robusta red de refuerzo interno que no depende de la mano de obra de colocación.

- Ecocretefiber™ Fibras de vidrio (vidrio resistente a los álcalis): Fibras de vidrio AR especiales adecuadas para el refuerzo de secciones finas de hormigón y elementos arquitectónicos (hormigón reforzado con fibra de vidrio - GFRC). Estas fibras no se oxidan y ofrecen una excelente resistencia a la tracción y adherencia en la matriz de cemento. Mejoran la calidad de la superficie y se utilizan a menudo en paneles de revestimiento, fachadas decorativas y cualquier aplicación que requiera un refuerzo ligero y resistente al fuego.

(Para obtener más información sobre cada producto, incluidas las pautas de dosificación y las fichas técnicas, visite nuestro sitio web o póngase en contacto con nuestro equipo técnico de ventas. Ecocretefiber™ se compromete a proporcionar fibras fiables y de calidad adaptadas a las necesidades de su proyecto, respaldadas por nuestro apoyo experto en implementación).

Fuentes:

- R. J. Potteiger Construcción - Armadura vs. Hormigón con fibras: Elección del mejor refuerzo

- Corporación FORTA - Refuerzo de fibra de hormigón frente a barras de refuerzo

- Industrias Wellco - Fibra frente a armadura: ¿qué refuerzo gana en el hormigón??

- Gran Magtech (PrecastConcreteMagnet) - Hormigón reforzado con fibras frente a armaduras: comparación completa

- WanHong HPMC - Hormigón reforzado con fibras frente a armaduras (Blog)

- Ecocretefiber - Fibra de polipropileno para hormigón: ventajas, dosificación y aplicaciones

- R. J. Potteiger Construcción - Barras de refuerzo frente a hormigón con fibras (resumen comparativo)

- Mid-Continent Steel & Wire - ¿Por qué se utilizan barras de refuerzo en el hormigón??

- Asociación de Hormigón Reforzado con Fibras (FAQ)

- (Si lo desea, podemos facilitarle más referencias del sector y estudios de casos de proyectos).