Beton bekommt Risse, weil er unter Spannung schwach ist. Schrumpfung erzeugt Spannung. Temperaturschwankungen erzeugen Spannungen. Belastungen erzeugen Spannungen. Fasern helfen, weil sie kleine Risse überbrücken. Außerdem verteilen die Fasern die Spannungen in der Mischung. Dies ist der Hauptzweck der Zugabe von Fasern zum Beton.

Fasern sind nicht nur ein Produkt. Sie können aus Stahl, Glas, Synthetik oder Naturfasern bestehen. Die ASTM klassifiziert faserverstärkten Beton nach Fasertyp.

Was ist faserverstärkter Beton (FRC)?

Bei faserverstärktem Beton handelt es sich um Beton, der kurze Fasern enthält, die in die Charge eingemischt werden. ASTM C1116 beschreibt ihn als faserverstärkten Beton, der dem Käufer mit gleichmäßig gemischten Bestandteilen geliefert wird.

Fasern wirken als “verteilte Bewehrung”. Betonstahl wirkt als “platzierte Bewehrung”. Die Fasern sitzen überall in der Matrix. Bewehrungsstahl sitzt in bestimmten Spannungszonen. Dieser Unterschied erklärt, warum Fasern bei der Risskontrolle stark sind, während Betonstahl bei der strukturellen Spannungskapazität stark ist.

Zweck 1: Verringerung der Rissbildung im frühen Alter

Frühzeitige Rissbildung kann bereits in den ersten Stunden auftreten. Plastische Schrumpfungsrisse können auftreten, wenn die Oberfläche zu schnell trocknet. Der NRMCA-Leitfaden empfiehlt die Verwendung von synthetischen Fasern (ASTM C1116), um plastische Schwundrisse zu minimieren.

Fasern tragen auch zur Verringerung der plastischen Setzungsrisse bei. NRMCA listet die Verringerung von Rissen durch plastische Setzungen als eine der wichtigsten Anwendungen auf.

Polypropylen-Mikrofasern sind eine gängige Wahl für diesen Zweck. Die Concrete Society erklärt, dass diese Fasern die Homogenität der Mischung erhöhen, die Partikelbewegung stabilisieren und die Ausflusskanäle blockieren. Dies verlangsamt das Ausbluten und trägt zur Verringerung der plastischen Setzung bei. In demselben Vermerk heißt es, dass das Filamentnetz dazu beiträgt, die Bildung von Schwindungsrissen zu verringern, wenn die Oberfläche schnell trocknet.

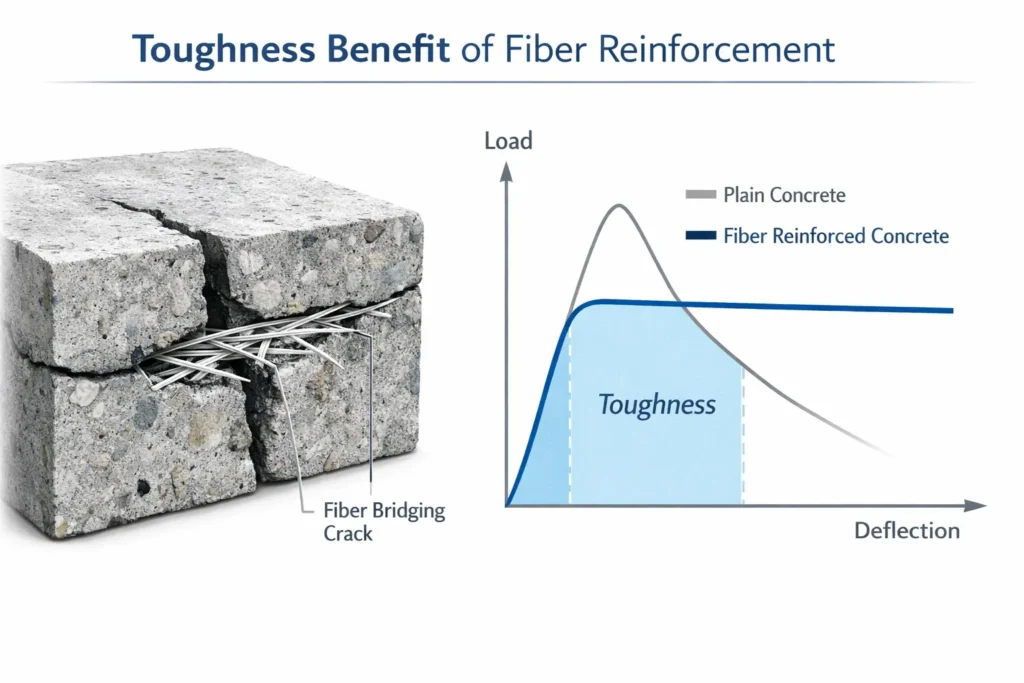

Zweck 2: Verbesserung der Zähigkeit nach Rissbildung

Normaler Beton kann nach einem Riss schnell an Leistungsfähigkeit verlieren. Faserbeton kann je nach Fasertyp und -dosierung auch nach dem ersten Riss noch Lasten tragen.

Der NRMCA nennt “größere Zähigkeit und Stoßfestigkeit” als Hauptgrund für die Verwendung von Kunstfasern.

NRMCA erklärt auch, dass die Fasern Risse überbrücken und den Beton fest zusammenhalten, wobei die Vorteile bei höheren Dosierungen als bei typischen Mikrofaserdosierungen noch größer sind.

Dieser Zweck passt:

- Industrieplatten mit Gabelstaplerverkehr

- Gehwege und befestigte Flächen

- Fertigelemente, die bei der Handhabung splittern

Zweck 3: Bereitstellung einer sekundären Schwindungs- und Temperaturbewehrung in einigen Platten

Bei einigen Projekten werden Fasern als alternatives System für nicht-strukturelle Schwund- oder Temperaturbewehrung verwendet. NRMCA listet diese Verwendung mit entsprechender Dokumentation als gültigen Zweck auf.

NRMCA erklärt auch, dass synthetische Fasern als Sekundärbewehrung dienen können, wenn das Produkt die Kriterien für Festbeton erfüllt, was durch Unterlagen wie die Ergebnisse der ASTM C1609 Restbiegefestigkeit belegt wird.

Dieser Zweck ist bei Bodenplatten üblich, bei denen das Hauptrisiko die Schwindrisse und nicht die strukturelle Biegefähigkeit der aufgehängten Bauteile sind.

Zweck 4: Verbesserung der Einbaustabilität in schwierigen Gussbereichen

Fasern können den inneren Halt und die Kohäsion von Frischbeton verbessern. Die NRMCA nennt dies als einen der wichtigsten Zwecke, einschließlich Beton für steile Hänge, Spritzbeton und Gleitschalungen.

Dieser Vorteil ist praktisch. Die Arbeiter sehen oft eine Mischung, die besser zusammenhält. Dies trägt dazu bei, das Abplatzen von Spritzbeton zu verringern. Die Concrete Society weist auch darauf hin, dass Polypropylenfasern in Spritzbeton verwendet werden, um die Anfangseigenschaften zu verbessern und das Abplatzen und Zurückprallen zu verringern.

Zweck 5: Verbesserung von Haltbarkeit und Oberflächenleistung

Risskontrolle unterstützt die Haltbarkeit, da die Rissbreite das Eindringen von Wasser kontrolliert. Ein dichteres Rissmuster kann die Eintrittswege für Flüssigkeiten reduzieren.

Fasern können auch die Oberflächenqualität verbessern. Die Concrete Society weist darauf hin, dass Polypropylenfasern das Ausbluten und die Entmischung reduzieren, was dazu beiträgt, das ursprüngliche Wasser-Zement-Verhältnis des Oberflächenmörtels zu erhalten. Sie verbindet diesen Effekt mit Verbesserungen in der Deckschicht und einer höheren Abriebfestigkeit.

Dieser Zweck passt:

- Lagerböden

- Rampen und Ladebuchten

- Platten, die Abrieb oder häufiger Reinigung ausgesetzt sind

Zweck 6: Verringerung des Risikos explosiver Abplatzungen im Feuer bei dichtem Beton

Dichter Beton kann bei einem Brand abplatzen. Feuchtigkeit wird zu Dampf. Der Dampfdruck kann sich schnell aufbauen. Polypropylenfasern werden häufig verwendet, um dieses Risiko bei bestimmten Konstruktionen zu verringern.

Eine von Fachleuten begutachtete Studie erklärt einen gemeinsamen Mechanismus: Wenn Fasern schmelzen, bilden sich Poren. Die Durchlässigkeit nimmt zu. Wasserdampf kann entweichen. Der Dampfdruck sinkt. Das Abplatzungsrisiko sinkt.

Dieser Zweck ist in Tunnelspezifikationen und bei Hochleistungsmischungen üblich, bei denen die Brandeinwirkung Teil der Planungsgrundlage ist.

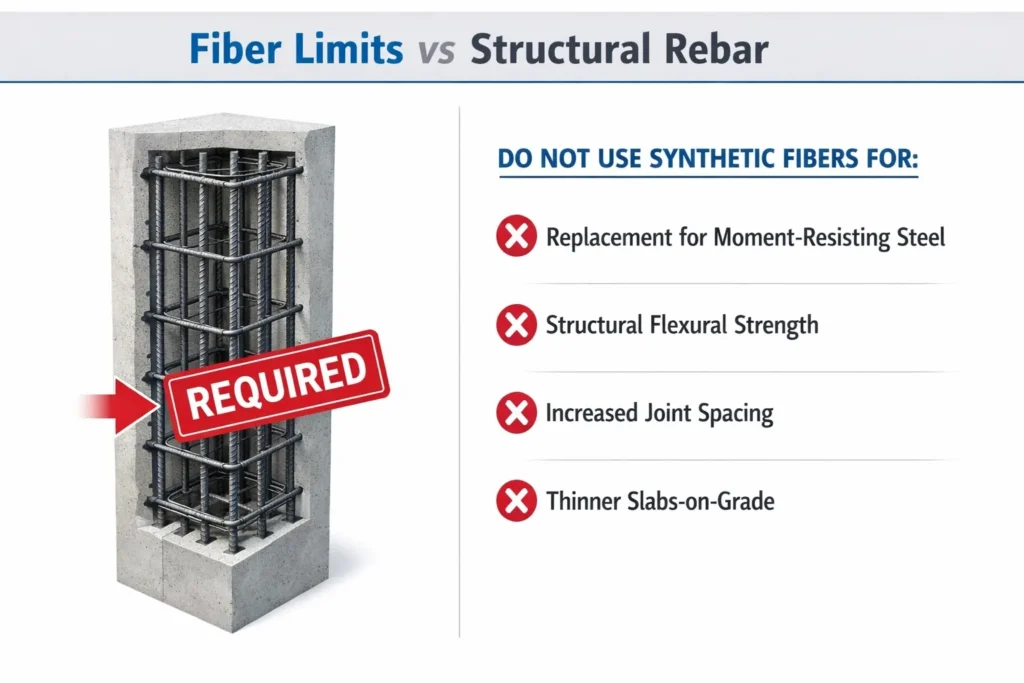

Wofür Fasern nicht verwendet werden sollten

Faserbeton ist keine Abkürzung bei der Tragwerksplanung. NRMCA erklärt, dass synthetische Fasern nicht als Ersatz für eine momentumfeste oder strukturelle Stahlbewehrung verwendet werden sollten. NRMCA sagt auch, dass Fasern nicht für die Entwicklung einer höheren strukturellen Druck- oder Biegefestigkeit verwendet werden sollten.

Auch Fasern sind nicht automatisch erlaubt:

- größere Fugenabstände

- dünnere Platten auf dem Boden

- reduzierte Spalten NRMCA listet diese als “nicht zu verwenden” Erwartungen.

Wie man den richtigen Fasertyp und -zweck auswählt

Eine einfache Entscheidung beginnt mit einer Frage. Welches Problem wollen Sie verringern?

Wenn das Problem eine frühe Rissbildung an der Oberfläche ist

Mikrosynthetische Fasern sind eine gängige Lösung. Der ACI definiert mikrosynthetische Fasern als Fasern mit einem Durchmesser von weniger als 0,3 mm (oder gleichwertig).

Wenn das Problem die Zähigkeit und das Verhalten nach einem Riss ist

Makrosynthetische Fasern oder Stahlfasern sind in der Regel besser geeignet. Der ACI definiert makrosynthetische Fasern als 0,3 mm oder größer.

Wenn das Problem die Gefahr von Brandabplatzungen in dichtem Beton ist

Polypropylen-Mikrofasern sind in dieser Funktion weit verbreitet, insbesondere in Tunneln.

Der Käufer sollte auch eine Kontrolle der Verarbeitbarkeit einplanen. Die Concrete Society warnt, dass Fasern das Setzmaß verringern können, weil sie wie ein Verdickungsmittel wirken.

Normen, die Spezifikation und Akzeptanz unterstützen

Wenn Sie eine saubere Kaufspezifikation benötigen, beginnen Sie mit ASTM C1116. Laut ASTM gilt sie für faserverstärkten Beton, der mit gleichmäßig gemischten Bestandteilen geliefert wird. Sie klassifiziert Faserbeton auch nach Fasertyp (Stahl, Glas, synthetisch, natürlich).

Wenn Ihr Ziel die Leistung nach dem Riss ist, sollten Sie Leistungsziele festlegen und nicht nur “Fasern hinzufügen”. NRMCA verweist auf die Dokumentation von Restbiegefestigkeitstests wie ASTM C1609 für Fasern, die als Sekundärbewehrung verwendet werden.

Fachkundige Anleitung

Ein Faserprojekt ist erfolgreich, wenn Zweck und Fasertyp übereinstimmen.

Ein praktischer Arbeitsablauf funktioniert gut:

- Der Bauherr definiert den Schmerzpunkt: frühe Risse, Fugenschäden, Stöße, Brandgefahr.

- Der Ingenieur wählt die Rolle: nur Risskontrolle, Sekundärbewehrung, Nachrisskapazität.

- Das Team wählt den Fasertyp aus: Mikro- oder Makrofaser, und legt dann die Dosierung anhand der Daten des Lieferanten und von Versuchen fest. ACI bietet typische Dosierungsbereiche nach Volumen für Mikro- und Makro-Synthesefasern.

- Der Auftragnehmer kontrolliert das Mischen und Aushärten. Fasern verringern das Risiko, aber das Aushärten kontrolliert immer noch die Schwindungsspannung.

Ecocretefiber™ | Shandong Jianbang Chemical Fiber Co., Ltd.

Ecocretefiber™ unterstützt diesen Prozess zunächst mit allgemeinen Hinweisen und dann mit der Produktauswahl:

- Mikrofasern für die Kontrolle von Kunststoffschwund und Setzungsrissen

- Makrosynthetische Fasern für die Ziele Zähigkeit und Risskontrolle

- Dokumentationsunterstützung in Anlehnung an die ASTM C1116, plus Leistungsdaten, wo erforderlich

Verwandte Produkte

- Polypropylen-Mikrofaser (Monofilament / Fibrilliert)

- Polypropylen-Makro-Synthesefaser

- PVA-Faser für zementgebundene Verbundwerkstoffe

- AR-Glasfaser für GRC-Systeme

Schlussfolgerung

Der Zweck der Zugabe von Fasern zum Beton ist klar. Fasern kontrollieren die frühe Rissbildung, insbesondere das plastische Schwinden und die plastische Setzung.

Fasern verbessern die Zähigkeit und Schlagzähigkeit, wenn der Fasertyp und die Dosierung auf das Verhalten nach dem Riss ausgerichtet sind.

Fasern können bei einigen Plattenanwendungen als Sekundärbewehrung dienen, wenn die Leistung dokumentiert ist.

In dichtem Beton, der einem Feuer ausgesetzt ist, können Polypropylenfasern das Risiko von Abplatzungen verringern, indem sie die Durchlässigkeit nach dem Schmelzen erhöhen.

Eine gute Spezifikation beginnt mit dem Zweck. Ein gutes Ergebnis entsteht durch die richtige Faserauswahl, kontrolliertes Mischen und diszipliniertes Aushärten.