Le béton se fissure parce qu'il est faible en tension. Le rétrécissement crée une contrainte. Les changements de température créent des tensions. Les charges créent des tensions. Les fibres aident à combler les petites fissures. Les fibres répartissent également les contraintes sur l'ensemble du mélange. C'est l'objectif principal de l'ajout de fibres au béton.

La fibre n'est pas un produit unique. Elle peut être en acier, en verre, synthétique ou naturelle. L'ASTM classe le béton renforcé par des fibres en fonction du type de fibre.

Qu'est-ce que le béton renforcé de fibres (FRC) ?

Le béton renforcé de fibres est un béton qui contient des fibres courtes mélangées dans le lot. L'ASTM C1116 le décrit comme un béton renforcé de fibres livré à un acheteur avec des ingrédients mélangés uniformément.

Les fibres constituent un “renforcement réparti”. Les barres d'armature constituent un “renforcement placé”. Les fibres se trouvent partout dans la matrice. Les armatures sont placées dans des zones de tension spécifiques. Cette différence explique pourquoi les fibres sont efficaces pour le contrôle des fissures, alors que les armatures le sont pour la capacité de tension structurelle.

Objectif 1 : réduire les fissures précoces

Des fissures précoces peuvent apparaître dès les premières heures. Des fissures de retrait plastique peuvent se produire lorsque la surface sèche trop rapidement. Le guide NRMCA recommande d'envisager l'utilisation de fibres synthétiques (ASTM C1116) pour minimiser les fissures de retrait plastique.

Les fibres contribuent également à réduire les fissures dues au tassement plastique. La NRMCA cite la réduction des fissures dues au tassement plastique comme une utilisation clé.

Les microfibres de polypropylène sont un choix courant à cette fin. La Concrete Society explique que ces fibres augmentent l'homogénéité du mélange, stabilisent le mouvement des particules et bloquent les canaux d'eau de ressuage. Cela ralentit le ressuage et contribue à réduire le tassement du plastique. La même note précise que le réseau de filaments contribue à réduire la fissuration par retrait plastique lorsque la surface sèche rapidement.

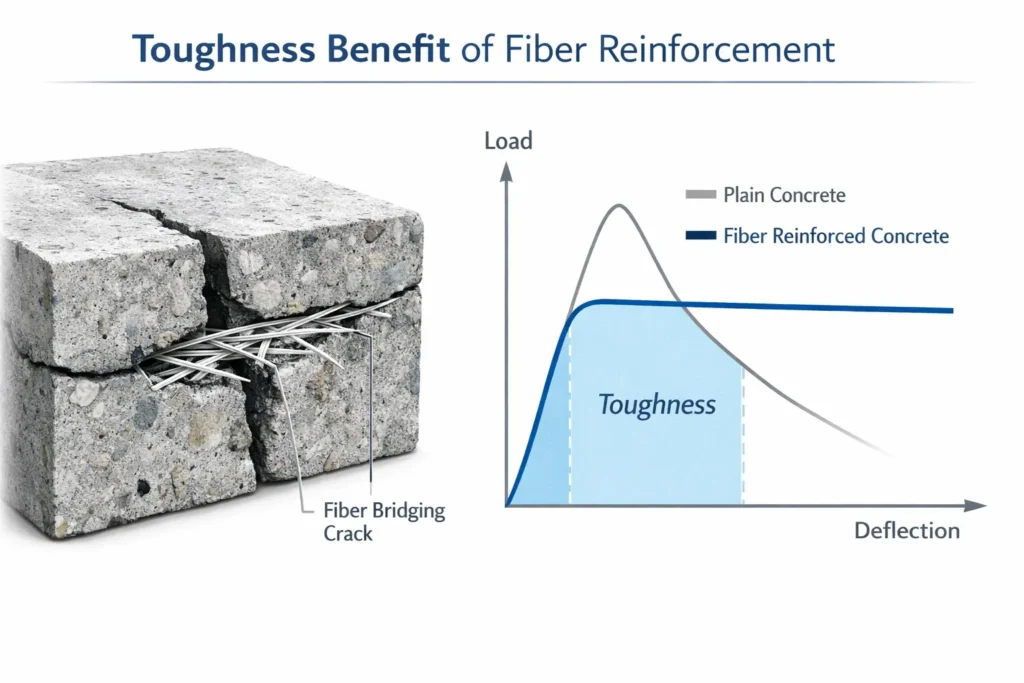

Objectif 2 : Améliorer la ténacité après fissuration

Le béton ordinaire peut perdre ses performances rapidement après la fissuration. Le béton fibré peut continuer à supporter la charge après la première fissure, en fonction du type de fibre et du dosage.

La NRMCA cite “une plus grande ténacité et une meilleure résistance aux chocs” comme l'une des principales raisons d'utiliser des fibres synthétiques.

La NRMCA explique également que les fibres comblent les fissures et aident à maintenir le béton fermement ensemble, avec des avantages plus importants à des dosages plus élevés que les dosages typiques de microfibres.

Cet objectif est adapté :

- dalles industrielles avec circulation de chariots élévateurs

- chaussées et bandes dures

- les éléments préfabriqués qui s'écaillent lors de la manutention

Objectif 3 : Fournir une armature secondaire de retrait et de température dans certaines dalles

Certains projets utilisent les fibres comme système alternatif pour le retrait non structurel ou le renforcement de la température. Le NRMCA considère cette utilisation, avec documentation à l'appui, comme un objectif valable.

La NRMCA indique également que les fibres synthétiques peuvent servir de renfort secondaire lorsque le produit répond aux critères du béton durci, étayés par des documents tels que les résultats de la résistance résiduelle à la flexion de la norme ASTM C1609.

Cet objectif est courant dans les dalles sur sol où le risque principal est la fissuration par retrait, et non la capacité de flexion structurelle des éléments suspendus.

Objectif 4 : Améliorer la stabilité du placement dans les coulées difficiles

Les fibres peuvent améliorer le soutien interne et la cohésion du béton frais. La NRMCA en fait un objectif clé, notamment pour le béton destiné aux pentes raides, le béton projeté et les placements formés par glissement.

Cet avantage est pratique. Les équipes constatent souvent que le mélange se tient mieux. Cela permet de réduire l'effritement du béton projeté. La Concrete Society indique également que des fibres de polypropylène sont utilisées dans le béton projeté pour améliorer les propriétés initiales et réduire l'effritement et le rebond.

Objectif 5 : Améliorer la durabilité et la performance de la surface

Le contrôle des fissures favorise la durabilité car la largeur des fissures contrôle l'entrée de l'eau. Un schéma de fissures plus serré peut réduire les voies d'accès aux fluides.

Les fibres peuvent également contribuer à la qualité de la surface. La Concrete Society note que les fibres de polypropylène réduisent le ressuage et la ségrégation, ce qui permet de maintenir le rapport eau/ciment d'origine du mortier de surface. Elle associe cet effet à l'amélioration de la couche de surface et à une plus grande résistance à l'abrasion.

Cet objectif est adapté :

- planchers d'entrepôts

- rampes et quais de chargement

- les dalles exposées à l'abrasion ou à des nettoyages fréquents

Objectif 6 : Réduire le risque d'écaillage explosif en cas d'incendie pour le béton dense

Le béton dense peut s'effriter en cas d'incendie. L'humidité se transforme en vapeur. La pression de la vapeur peut augmenter rapidement. Les fibres de polypropylène sont largement utilisées pour réduire ce risque dans des conceptions spécifiques.

Une revue évaluée par des pairs explique un mécanisme commun : lorsque les fibres fondent, des pores se forment. La perméabilité augmente. La vapeur peut s'échapper. La pression de la vapeur diminue. Le risque d'écaillage diminue.

Cet objectif est courant dans les spécifications des tunnels et dans les mélanges à haute performance où l'exposition au feu fait partie de la base de conception.

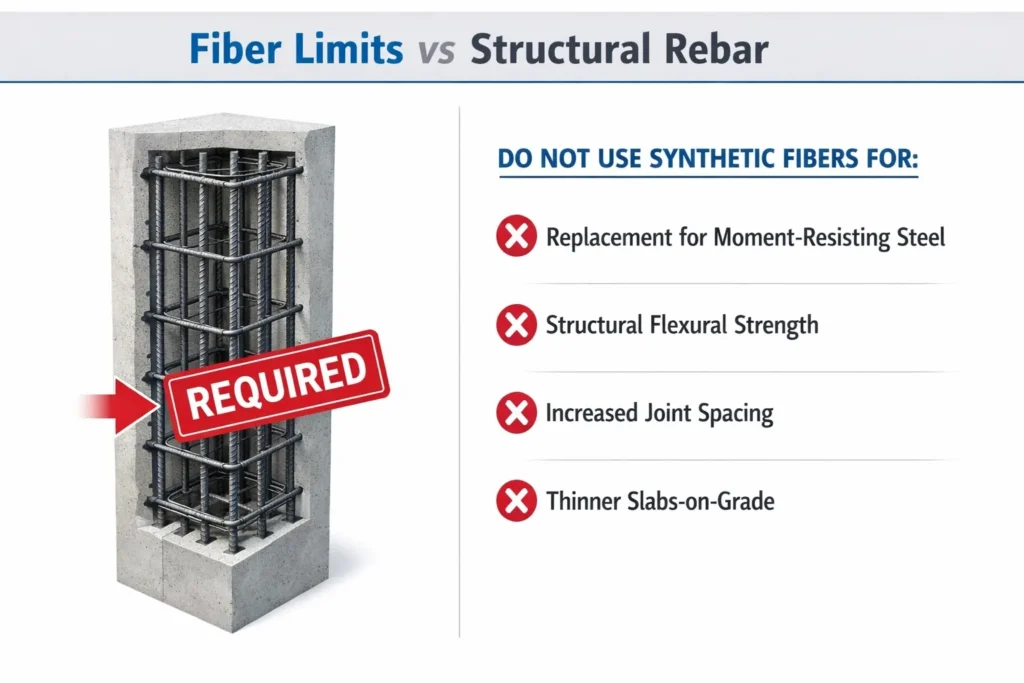

Quelles sont les fibres qui ne doivent pas être utilisées

Le béton fibré n'est pas un raccourci pour la conception des structures. La NRMCA précise que les fibres synthétiques ne doivent pas être utilisées pour remplacer l'armature en acier résistant aux moments ou l'armature structurelle. La NRMCA précise également que les fibres ne doivent pas être utilisées pour augmenter la résistance structurelle à la compression ou à la flexion.

Les fibres n'autorisent pas non plus automatiquement :

- plus grand espacement des joints

- des dalles plus minces sur le sol

- Les colonnes réduites NRMCA les considèrent comme des attentes “à ne pas utiliser”.

Comment choisir l'objectif et le type de fibre appropriés

Une décision simple commence par une question. Quel problème voulez-vous réduire ?

Si le problème est une fissuration superficielle précoce

Les microfibres synthétiques sont une solution courante. L'ACI définit les fibres microsynthétiques comme des fibres d'un diamètre inférieur à 0,3 mm (ou équivalent).

Si le problème est la ténacité et la performance après fissuration

Les fibres macrosynthétiques ou les fibres d'acier conviennent généralement mieux. L'ACI définit les fibres macrosynthétiques comme étant de 0,3 mm ou plus.

Si le problème est le risque d'écaillage dans le béton dense

Les microfibres de polypropylène sont largement utilisées dans ce rôle, en particulier dans les tunnels.

L'acheteur doit également prévoir le contrôle de l'ouvrabilité. La Concrete Society avertit que les fibres peuvent réduire l'affaissement car elles agissent comme un agent épaississant.

Des normes qui soutiennent la spécification et l'acceptation

Si vous avez besoin d'une spécification d'achat propre, commencez par l'ASTM C1116. L'ASTM précise qu'elle couvre le béton renforcé de fibres livré avec des ingrédients uniformément mélangés. Elle classe également le béton fibré par type de fibre (acier, verre, synthétique, naturelle).

Si votre objectif est la performance après fissure, vous devez spécifier des objectifs de performance, et pas seulement “ajouter des fibres”. La NRMCA attire l'attention sur la documentation utilisant des tests de résistance résiduelle à la flexion, tels que l'ASTM C1609, pour les fibres utilisées en tant que renfort secondaire.

Conseils d'experts

Un projet de fibre optique réussit lorsque l'objectif et le type de fibre correspondent.

Un flux de travail pratique fonctionne bien :

- Le propriétaire définit le point sensible : fissures précoces, dommages aux articulations, impact, risque d'incendie.

- L'ingénieur sélectionne le rôle : contrôle des fissures uniquement, renforcement secondaire, capacité post-fissure.

- L'équipe choisit le type de fibre : micro ou macro, puis détermine le dosage à l'aide des données du fournisseur et d'essais. L'ACI fournit des fourchettes de dosage typiques par volume pour les microfibres et les macrofibres synthétiques.

- L'entrepreneur contrôle le mélange et le durcissement. Les fibres réduisent les risques, mais le durcissement permet toujours de contrôler les contraintes de retrait.

Ecocretefiber™ | Shandong Jianbang Chemical Fiber Co, Ltd.

Ecocretefiber™ soutient ce processus en donnant d'abord des conseils généraux, puis en faisant correspondre les produits :

- microfibres pour le contrôle du retrait plastique et des fissures de tassement

- fibres macro-synthétiques pour les objectifs de ténacité et de contrôle post-fissuration

- une documentation conforme à la norme ASTM C1116, ainsi que des données sur les performances, le cas échéant

Produits apparentés

- Microfibre de polypropylène (Monofilament / Fibrillation)

- Fibre macrosynthétique en polypropylène

- Fibre PVA pour les composites à base de ciment

- Fibre de verre AR pour les systèmes GRC

Conclusion

L'objectif de l'ajout de fibres au béton est clair. Les fibres contrôlent la fissuration précoce, en particulier le retrait plastique et le tassement plastique.

Les fibres améliorent la ténacité et la résistance aux chocs lorsque le type de fibre et le dosage ciblent le comportement post-fissure.

Les fibres peuvent servir de renfort secondaire dans certaines applications de dalles lorsque la documentation soutient la performance.

Dans le béton dense exposé au feu, les fibres de polypropylène peuvent réduire le risque d'écaillage en augmentant la perméabilité après la fonte.

Une bonne spécification commence par l'objectif. Un bon résultat découle d'une sélection correcte des fibres, d'un mélange contrôlé et d'un durcissement discipliné.